Как строится метро, 8 картинок и текст

- Этапы строительства метро

Выбор места расположения

В первую очередь метро прокладывают в отдаленные районы столицы. При этом учитывается, сколько там проживает людей и сколько жилья построят в будущем, а также есть ли в районе промышленные предприятия, бизнес-кластеры и большие офисные центры, в которые ежедневно люди приезжают на работу. На выбор места для новой станции влияет и такой фактор, как заселенность соседних районов и даже Подмосковья. Зачастую станцию решают строить там, где движение автомобилей наиболее плотное.

- Инженерные изыскания

На этом этапе происходит сбор сведений, необходимых для дальнейшей разработки технико-экономического обоснования проекта и рабочей документации на строительство. В состав инженерных изысканий для строительства метро должны входить геологические, геодезические, экологические и другие виды изысканий по необходимости.

Проектирование

На этом этапе определяются глубина заложения, типы конструкций и способ проходки подземных тоннелей, составляется проектно-сметная документация. Проще говоря, проектировщики определяют оптимальный «маршрут» подземной дороги и место заложения станции.

Проект готовится таким образом, чтобы строительство не повредило архитектурные памятники, здания на поверхности, парки и скверы и при этом стоило бюджету как можно меньше затрат. Если трасса тоннеля проходит вблизи уже существующих объектов, то при необходимости разрабатываются методы инженерной защиты этих сооружений от шума, вибраций и блуждающих токов, возникающих при строительстве и эксплуатации линий метрополитена.

Строительство

От того, какие объекты расположены на поверхности, главным образом зависит, как глубоко уйдет новая станция. Под уличными магистралями метро может «спрятаться » совсем на небольшой глубине - менее 20 метров. Это самый экономичный вариант, который выбран для большинства новых станций. Если сверху - жилые дома, то «спускаться» придется глубже.

Различают закрытый способ строительства, без вскрытия поверхности, и открытый способ, при котором тоннели и станции строятся, соответственно, в разрытых траншеях и котлованах и после засыпаются грунтом.

Закрытый способ применяется при строительстве линий глубокого заложения, станции мелкого заложения строятся преимущественно открытым способом.

- Строительство «глубокого» метро начинается с прокладки шахтного ствола для клети (лифта), который будет доставлять метростроевцев и необходимое оборудование «на рабочее место». Площадку, которая вырывается вокруг ствола, можно сравнить с огромной лестничной клеткой. Отсюда начинается прокладка тоннеля. На той же клети после бурения ежедневно на поверхность вывозятся десятки тонн грунта.

Чем глубже станция, тем она дороже и требует больше ресурсов. В 2011 году в Москве было решено большинство новых станций прокладывать открытым способом. Достаточно выкопать котлован, установить бетонные конструкции, выполнить обратную засыпку и уже внутри полученного коридора укладывать пути. Это не только дешевле, но и гораздо быстрее, чем строить станции глубокого заложения.

- Проходка и укрепление тоннелей осуществляется чугунными тюбингами или водонепроницаемыми железобетонными блоками обделки.

Монтаж эскалаторов

Параллельно с прокладкой тоннеля строится сама станция и система переходов, затем в метро прокладываются коммуникации и монтируются эскалаторы.

На станциях метро глубокого залегания эскалаторы устанавливаются в длинных наклонных тоннелях - выходах. Большая длина таких эскалаторов накладывает особые требования к прочности их конструкции и надежности тормозов.

При мелком заложении используются поэтажные эскалаторы. Что важно - все новые станции также оборудуются лифтами для людей с ограниченными физическими возможностями.

- Внутреннее оформление

Столичный метрополитен по праву считается красивейшим в мире. В большинстве стран станции утилитарны и неотличимы одна от другой. Несмотря на то что теперь станции Московского метрополитена строятся по типовым проектам, для каждой из них разрабатывается свое, особенное архитектурное и дизайнерское решение.

Типовые проекты:

Для станций мелкого заложения используются три основных типа:

- сводчатая станция, с открытой, без колонн, платформой;

- двухпролетная с колоннами посередине платформы (для станций мелкого заложения);

- трехпролетная (для станций мелкого заложения).

В центре Москвы, ввиду плотности исторической застройки, используется старый тип станций глубокого заложения двух видов - колонные и пилонные.

- Технологии в помощь метростроевцам

Тоннелепроходческие комплексы

В 30-е годы первые станции московского метро строились вручную: киркой и лопатой. Сегодня же в арсенале метростроителей - передовые технологии. Для прокладки тоннелей метро используют полностью автоматизированную сверхпрочную конструкцию под названием «проходческий щит». Наверное, ее можно сравнить со «стальным червем», который просверливает путь в толще породы, оставляя за собой готовый тоннель.

По легенде, изобретатель первого в мире «проходческого щита» англичанин Марк Брунель действительно придумал такую конструкцию после того, как пригляделся к «работе» обыкновенного корабельного червя, когда служил на флоте. Он заметил, что голова моллюска покрыта жесткой раковиной, с помощью зазубренных краев которой червь буравил дерево, оставляя за собой на стенках хода гладкий защитный слой извести.

- Идея машины, которая в разы упростила прокладку тоннелей, оформилась в конструкцию в 1817 году, когда русский император Александр I обратился к Брунелю с просьбой спроектировать тоннель под Невой в Санкт-Петербурге. Правда, в России инженеру поработать так и не удалось - император в конечном итоге решил возвести в намеченном месте мост.

Тем не менее в 1818 году первый щит Брунеля был запатентован, а в 1825 году с его помощью началось строительство тоннеля под Темзой.

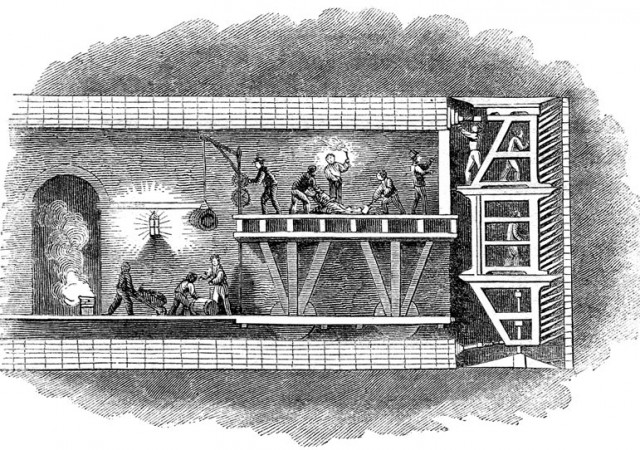

В первой машине грунт выбирали сразу 36 шахтеров, располагавшихся каждый в своей ячейке. После выемки грунта на несколько сантиметров щит сдвигали немного вперед. Это была непростая работа, учитывая постоянно просачивающуюся воду (дно реки располагалось всего в нескольких метрах выше сводов этого двойного тоннеля). Несколько наводнений в забое унесли жизни семи рабочих, а однажды чуть не погиб сын Брунеля. Более того, на подземной стройке не раз вспыхивал болотный газ. И всё же работа завершилась триумфом.

В первый же день после открытия удивительного сооружения через тоннель прошли 15 тысяч человек. С тех пор Великобритания заслуженно считается пионером щитовой проходки, а сам щитовой метод в специальной литературе получил название «лондонский».

В нашей стране в метростроении проходческий щит был впервые использован в 1934 году для проходки сложного участка первой очереди московского метро между Театральной площадью и Лубянкой. А при строительстве второй очереди московского метро на трассах одновременно уже работало 42 щита - рекорд по объему используемой техники. С тех пор по этой технологии сооружено более 70% метротоннелей столицы.

- На первых щитах, как уже отмечалось, грунт выбирался рабочими вручную с помощью отбойного молотка и удалялся через уже построенный тоннель на вагонетках. Для движения щита вперед использовались винтовые домкраты, которые упирались в готовый участок тоннельной обделки и толкали машину вперед.

Размеры тоннелей росли, совершенствовалась и конструкция «червя»: в передней его части появились горизонтальные площадки, которые позволили рабочим разрабатывать грунт одновременно с двух (а иногда и более) ярусов. Однако из-за большого количества ручного труда и частых аварий скорость проходки оставляла желать лучшего.

Значительно ускорило процесс использование сборной обделки из крупных элементов - первоначально - чугунных тюбингов. Гигантские кольца, формирующие тоннели, стали собирать из нескольких элементов.

Следующим этапом «эволюции» тоннелепроходческих комплексов стала разработка конструкций с так называемым «грунтопригрузом». При работе такого щита порода подается сначала в герметичную камеру, из которой грунт по принципу «мясорубки» удаляется с помощью шнекового конвейера.

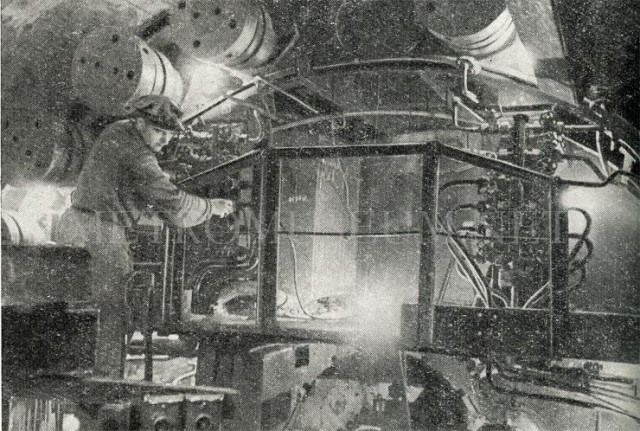

Сегодня тоннели строятся в самых сложных инженерно-геологических условиях, и современные щиты рассчитаны на проходку тоннелей в различных грунтах, в том числе и в неустойчивых. Комплексы работают в два цикла: сначала разрабатывают грунт, затем возводят обделку, производя монтаж блоков. Средняя скорость «проходки» щитов сегодня - 250 - 300 м в месяц, средняя стоимость - 13 - 15 млн евро.

Московские строители первыми в мире с помощью тоннелепроходческих щитов стали прокладывать наклонные тоннели для эскалаторных зон. По заказу Мосметростроя канадская фирма Lovat разработала и изготовила тоннелепроходческий комплекс с наружным диаметром 11 м. Именно с его использованием столичные метростроевцы впервые совершили щитовую проходку тоннеля для эскалаторов. Это произошло на станции «Марьина роща» Люблинско-Дмитровской линии метро. Кстати, будни метростроителей вовсе не лишены романтики: когда-то Ричард Ловат, основатель всемирно известной фирмы-изготовителя тоннелепроходческих щитов LOVAT, решил, что все комплексы, произведенные его компанией, будут носить женские имена в честь покровительницы подземных работ святой Барбары. С его легкой руки родилась традиция - присваивать щитам женские имена. Вот почему в Москве трудятся машины с именами «Клавдия», «Катюша», «Полина» и «Ольга».

Кстати, будни метростроителей вовсе не лишены романтики: когда-то Ричард Ловат, основатель всемирно известной фирмы-изготовителя тоннелепроходческих щитов LOVAT, решил, что все комплексы, произведенные его компанией, будут носить женские имена в честь покровительницы подземных работ святой Барбары. С его легкой руки родилась традиция - присваивать щитам женские имена. Вот почему в Москве трудятся машины с именами «Клавдия», «Катюша», «Полина» и «Ольга».

Решение геологических проблем

Самый коварный враг проходчиков подземных шахт - это плывуны: массы почти пылеобразного песка с примесью 10 - 15% глины, как губка пропитанного водой.

Еще в 30-е годы прошлого века, когда в столице строилось первое метро, метростроители столкнулись с очень непростыми гидрогеологическими условиями. Тогда же была применена система против обрушения грунта и других типичных проблем, угрожающих тоннелям, которая по сей день считается одной из самых продуманных и надежных. Речь идет о заморозке грунта, основанной на простой, но эффективной системе.

Различают несколько способов замораживания, старейший из них - так называемый «рассольный».

Он состоит в том, что место работ отгораживается от общей массы водоносного грунта стеной из мерзлоты. Замороженный грунт в метр-два толщиной при температуре -12 градусов практически выдерживает любое давление горных пород и прекрасно противостоит проникновению грунтовых вод. Как же заставить холод спуститься под землю? Это получается с помощью искусственных приспособлений из специальных холодильных машин.

Холодильная машина основана на том, что хладагент (жидкий аммиак, фреон и т.д.), который из цистерн пускают в подготовленные замораживающие колонки, при своем испарении отбирает у окружающей среды теплоту. Его пары вновь сжижаются с помощью компрессора и конденсатора, а холод, образовавшийся в испарителе, идет на охлаждение незамерзающего рабочего рассола хлористого кальция. Рассол при температуре -25 градусов поступает в охлаждающую систему. Для ее установки по контуру выработки пробуриваются скважины диаметром 150 - 200 миллиметров на расстоянии одного метра друг от друга. В скважины опускаются замораживающие колонки, состоящие из двойных труб. Замораживающий рассол поступает по средней трубе, а по наружной трубе после естественного нагрева в грунте возвращается в холодильную машину. Таким образом, циркуляция рассола происходит непрерывно.

Примерно через месяц работы холодильной машины грунт вокруг отдельных замораживающих колонок смерзается в монолитную массу, защищающую место выработки от проникновения грунтовых вод и осыпания стенок. Теперь холодильная машина должна лишь поддерживать кольцо мерзлоты до тех пор, пока не будут произведены выработка и закрепление ее стенок.

Более современный способ - низкотемпературное замораживание с использованием жидкого азота. Он представляет собой бесцветную жидкость, температура испарения которой очень низка (при атмосферном давлении она равна -195,8о С).

Получают жидкий азот на специальных заводах путем сжижения атмосферного воздуха при низких температурах и последующего разделения его на жидкий азот и кислород, имеющие разные температуры испарения. Жидкий азот транспортируют в специальных емкостях (танках).

В отличие от других промышленных хладагентов (аммиака, фреона), которые можно использовать только в замкнутой системе холодильной установки, жидкий азот используют однократно (испаряющийся газ выпускают в окружающую среду).

Способ низкотемпературного замораживания с применением жидкого азота обладает рядом преимуществ по сравнению с обычным (рассольным) замораживанием. При замораживании жидким азотом не нужны замораживающие станции, а также сети трубопроводов. Доставленный на стройплощадку жидкий азот из цистерн пускают сразу в замораживающие колонки. Скорость замораживания увеличивается, что особенно важно при больших скоростях фильтрации грунтовых вод, а также при поступлении термальных и минерализованных вод. На замораживание 1 м3 грунта с содержанием воды до 30% расходуется 1000 л жидкого азота. Жидкий азот взрыво- и пожаробезопасен и нетоксичен.

Однако оба этих способа в последнее время применяются достаточно редко. Жидкий азот - удовольствие неоправданно дорогое, к тому же на «схватку» грунта уходит более месяца. Поэтому заморозка сегодня используется лишь при проходке наклонных эскалаторных тоннелей.

Для прочих случаев есть более совершенная и достаточно экономичная альтернатива - технология струйной цементации грунтов, или jet grouting. Это метод закрепления грунтов, основанный на одновременном разрушении и перемешивании грунта высоконапорной струей цементного раствора. В результате струйной цементации грунта в нем образуются цилиндрические колонны диаметром 600 - 2000 мм.

Технология появилась практически одновременно в трех странах - Японии, Италии, Англии. Инженерная идея оказалась настолько плодотворной, что в течение последнего десятилетия она мгновенно распространилась по всему миру.

Сущность технологии заключается в использовании энергии высоконапорной струи цементного раствора для разрушения и одновременного перемешивания грунта с цементным раствором в режиме mix-in-place (перемешивание на месте). В результате в грунтовом массиве формируются сваи из нового материала - грунтобетона - с достаточно высокими несущими и противофильтрационными характеристиками.

Устройство свай из грунтобетона выполняется в два этапа: производство прямого (бурение скважины) и обратного хода буровой колонны. В процессе обратного хода производят подъем колонны с одновременным ее вращением.

С помощью jet grouting получают очень прочный котлован, строят надежные основания под любые строения. В шахматном порядке создают свайное поле, одна свая перекрывает другую, и получается монолит - скала. И на ней можно строить что угодно. Эта технология особенно эффективна, когда приходится возводить объекты в песчаном грунте, в мягкопластичной глине или в других мягких грунтах.

Благодаря этим технологиям сегодня метростроевцы могут работать в самых сложных геологических условиях, прокладывая тоннели, которые приводят метро в новые районы столицы.

«Драгоценные» инструменты

Не обошлось в метростроении и без нанотехнологий. Сегодня строители могут использовать инновационные инструменты - алмазные рабочие сверла, фрезы и жала.

Изначально это ноу-хау использовалось для сверления железобетонов и других строительных материалов и оказалось настолько удобным, что стало использоваться для сложных горнопроходческих работ в скальном грунте. Она значительно повышает уровень безопасности работ и скорость проходки - строительство ускоряется буквально в разы. Интересно, что стоимость "алмазного" оборудования не намного выше обычного - разница в цене составляет всего 10 - 15%.

Традиционные морально устаревшие инструменты не в состоянии обеспечить такое количество технологических преимуществ. Так, алмазное сверло может делать отверстия в любой плоскости и под любым углом, при помощи контурного метода можно получить правильные прямоугольные отверстия любой нужной величины, при этом получается идеальный контур. "Драгоценные" инструменты позволяют работать в самых узких и тесных пространствах, им под силу материал любой твердости. Что немаловажно - метод бесшумен и экологичен.

😁

2 098 просмотров